1. Selezione accurata del materiale e ottimizzazione delle prestazioni

L'affidabilità di Faldini delle parti della valvola In condizioni di lavoro dipende dalla selezione dei materiali. Le proprietà fisiche e le proprietà chimiche di materiali diversi determinano la loro adattabilità in ambienti specifici. Al fine di soddisfare le esigenze di ambienti ad alta temperatura, alta pressione e corrosivi, i forgiati delle parti delle valvole forniscono una varietà di materiali ad alte prestazioni per garantire la durata dei suoi prodotti in varie condizioni di lavoro complesse.

Acciaio al carbonio: l'acciaio al carbonio è uno dei materiali comuni ed è adatto per applicazioni industriali convenzionali con media pressione e temperatura. Ha una buona forza, resistenza e resistenza all'usura e può adattarsi alle esigenze lavorative degli ambienti generali.

Acciaio inossidabile: grazie alla sua resistenza alla corrosione, l'acciaio inossidabile è stato ampiamente utilizzato in settori come sostanze chimiche, petrolio e gas. Soprattutto nell'elevata umidità, ambienti acidi e alcalini, l'acciaio inossidabile può resistere efficacemente alla corrosione e mantenere un funzionamento stabile a lungo termine.

Acciaio in lega: l'acciaio in lega ha vantaggi unici in condizioni di temperatura e pressione ed è adatto per ambienti di lavoro che devono resistere ad alta pressione e ad alta temperatura. L'alta resistenza, la resistenza alla fatica e la resistenza ad alta temperatura dell'acciaio in lega lo fanno funzionare bene in valvole e condizioni ad alta pressione.

2. Processo di forgiatura ad alta precisione e ottimizzazione strutturale

Il processo di forgiatura è la chiave per garantire l'affidabilità e la durata dei forgiati delle parti della valvola. L'uso della tecnologia di forgiatura ad alta precisione rende la struttura interna di ciascuna componente della valvola più compatta, il che può effettivamente ridurre i vuoti e i difetti interni e migliorare la sua resistenza all'ambiente e la resistenza alla fatica.

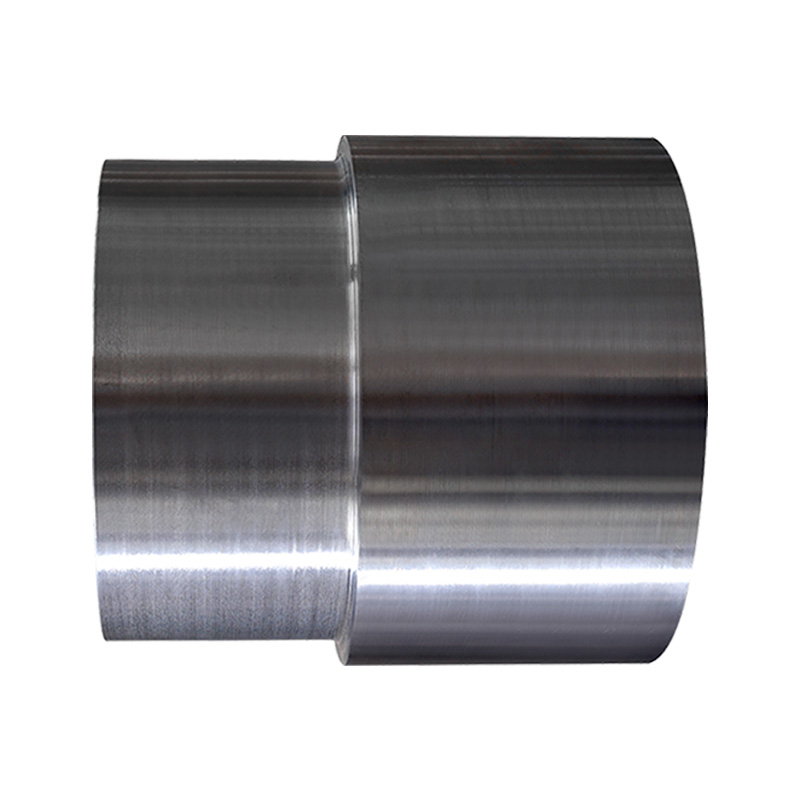

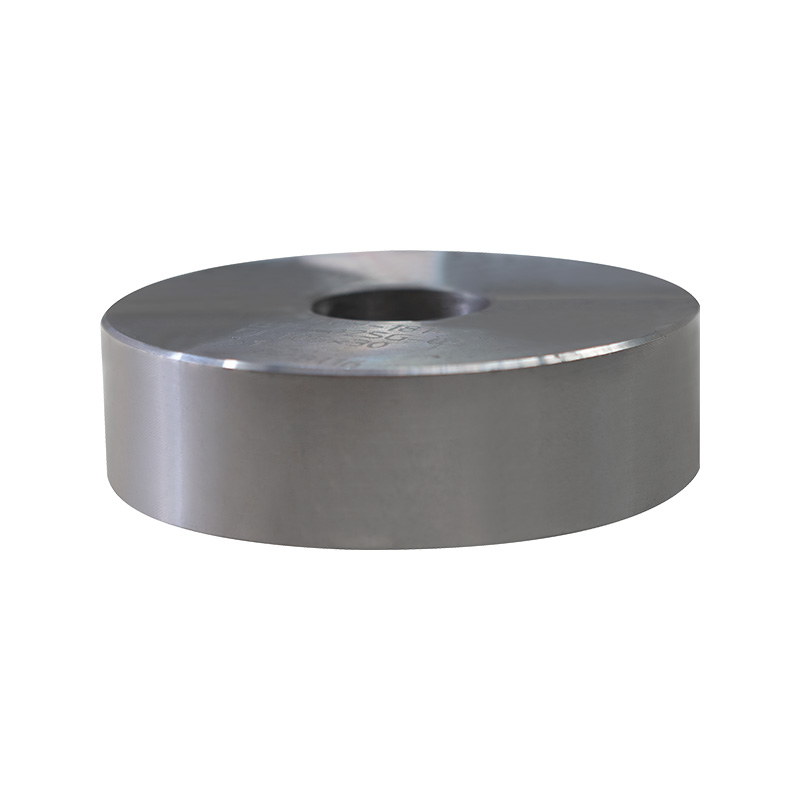

Forgia di precisione: attraverso il processo di forgiatura di precisione, le proprietà meccaniche delle parti della valvola sono ulteriormente migliorate, in particolare la resistenza all'usura e la resistenza ad alta temperatura. La forgiatura di precisione può garantire la superficie liscia delle parti, ridurre la perdita di attrito e migliorare la sua capacità di carico.

Processo di trattamento termico: dopo la forgiatura, il processo di trattamento termico è essenziale per migliorare la durezza e la resistenza del materiale. Controllando la temperatura di riscaldamento e la velocità di raffreddamento, i produttori possono ottimizzare la microstruttura delle parti, migliorare ulteriormente la loro resistenza ad alta temperatura, resistenza alla corrosione, resistenza all'ossidazione e altre proprietà, in modo che possano comunque mantenere elevata resistenza e stabilità in condizioni di lavoro.

Attraverso la forgiatura di precisione e il trattamento termico, la struttura dei forgiamenti delle parti della valvola viene ottimizzata, migliorando così la sua affidabilità e durata in ambienti ad alta temperatura, alta pressione e corrosivi.

3. Controllo di qualità rigoroso e test multipli

Al fine di garantire che i rinforzi delle parti delle valvole possano funzionare stabilmente in condizioni di lavoro, sono essenziali un controllo di qualità rigoroso e test completi. Ogni prodotto forgiato deve passare attraverso un rigoroso processo di controllo della qualità per garantire che le sue varie prestazioni soddisfino gli standard e soddisfino le esigenze dei clienti.

Test di dimensione e precisione: un controllo dimensionale accurato è essenziale per l'affidabilità delle parti della valvola. Ogni parte forgiata deve essere testata da strumenti di misurazione dimensionale precisi per garantire che soddisfi gli standard di progettazione per evitare una scarsa installazione o un funzionamento instabile a causa della deviazione dimensionale.

Test delle prestazioni meccaniche: attraverso il test di durezza, test di resistenza alla trazione, ecc., Assicurarsi che le parti della valvola possano resistere a sollecitazioni e carico sufficienti in condizioni come l'alta pressione e l'alta temperatura senza rottura o deforming.

Test di resistenza alla corrosione e resistenza all'usura: specialmente in ambienti corrosivi come il petrolio e le industrie chimiche, le parti delle valvole devono avere una resistenza alla corrosione. Attraverso il test di spruzzo salino, il test di corrosione acido e alcali, ecc., Garantire che le parti non siano influenzate dalla corrosione durante l'uso a lungo termine e mantengano una buona tenuta e durata.

Test di alta temperatura e alta pressione: al fine di simulare le condizioni di lavoro reali, vengono eseguiti test ad alta temperatura e ad alta pressione per garantire la stabilità e l'affidabilità delle parti della valvola in condizioni.

4. Soluzioni personalizzate e esigenze dei clienti

I requisiti per le parti delle valvole sono spesso diversi in diversi ambienti di lavoro. Pertanto, i forgiati delle parti delle valvole forniscono soluzioni personalizzate, selezionando materiali, ottimizzando progetti e personalizzando dimensioni in base alle esigenze specifiche dei clienti per garantire che le parti possano soddisfare completamente i requisiti di condizioni di lavoro specifiche.

Che si tratti di speciali ambienti o luoghi di lavoro ad alta temperatura e ad alta pressione con forte corrosione chimica, i produttori possono fornire soluzioni di progettazione personalizzate e personalizzare le parti delle valvole ad alte prestazioni e ad alta affidabilità in base alle esigenze specifiche dei clienti.