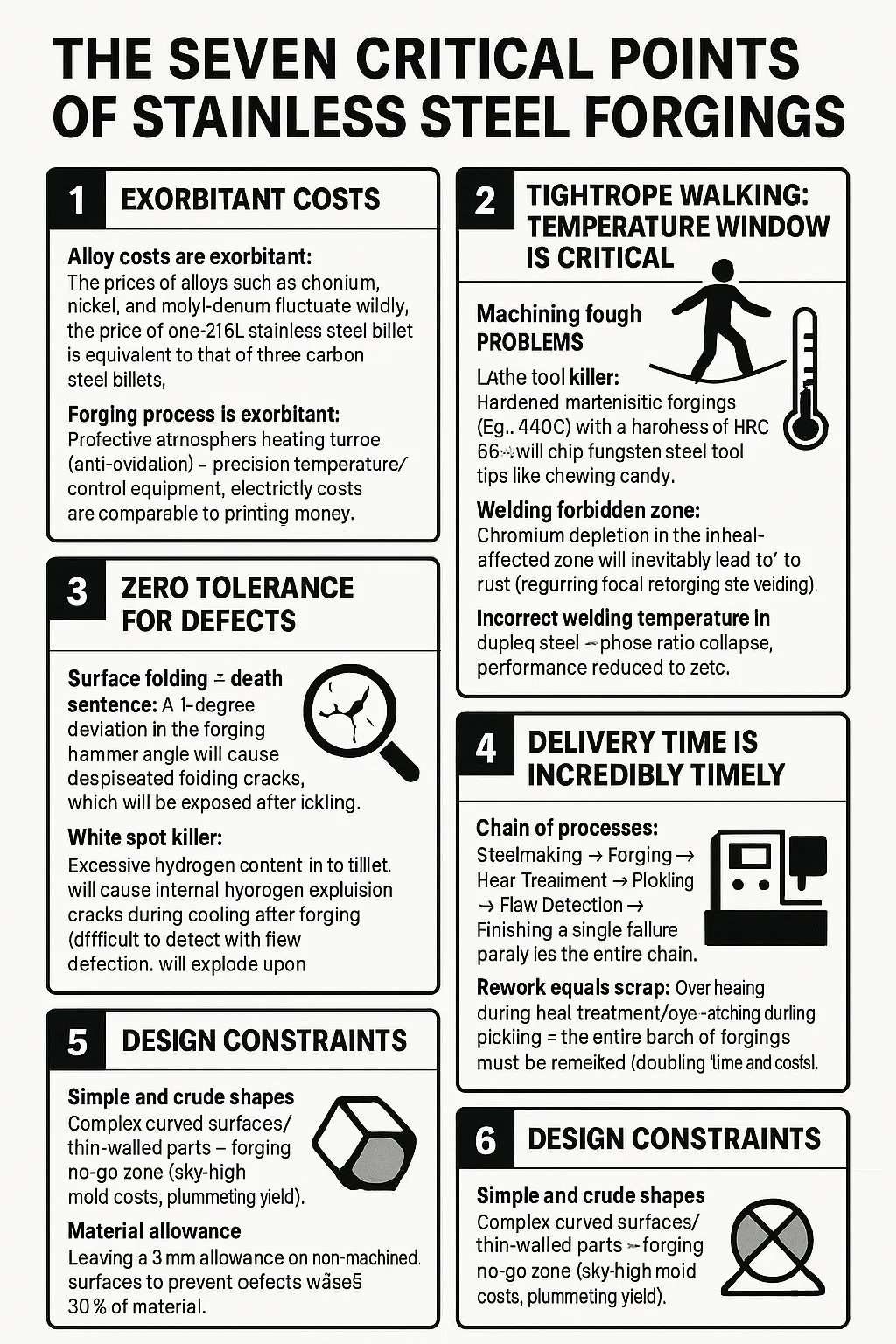

I sette punti critici di Forgiati in acciaio inossidabile

1. Costi esorbitanti

I costi delle leghe sono esorbitanti: i prezzi di leghe come cromo, nichel e molibdeno fluttuano selvaggiamente; il prezzo di una billetta di acciaio inossidabile 316L è equivalente a quello di tre billette di acciaio al carbonio.

Il processo di forgiatura è esorbitante: apparecchiature per il controllo della temperatura di precisione del forno di riscaldamento dell'atmosfera protettiva (antiossidazione); i costi dell’elettricità sono paragonabili a quelli della stampa di denaro.

2. Camminata sul filo: la finestra di temperatura è fondamentale

Acciaio austenitico (304): 500-850℃ = zona morta; superamento di 1 minuto di questo intervallo = resistenza alla corrosione dimezzata.

Acciaio martensitico (420): arresto della forgiatura < 950 ℃ = rottura istantanea; la forgiatura lenta comporterà scarti.

La velocità di raffreddamento è fondamentale:

L'acciaio austenitico deve essere temprato in acqua a 500-800 ℃ (raffreddamento lento = autodistruzione dell'armatura antiruggine).

L'acciaio martensitico richiede l'interramento nella sabbia per un raffreddamento lento per 48 ore (raffreddamento rapido = rottura in otto pezzi).

3. Lavorazione di problemi difficili

Assassino degli utensili per tornio: i pezzi forgiati martensitici induriti (ad esempio 440C) con una durezza di HRC 58 scheggeranno le punte degli utensili in acciaio al tungsteno come caramelle da masticare.

Zona vietata dalla saldatura: l'esaurimento del cromo nella zona interessata dal calore porterà inevitabilmente alla ruggine (che richiederà una riforgiatura locale dopo la saldatura).

Temperatura di saldatura errata in acciaio duplex = collasso del rapporto di fase, prestazioni ridotte a zero.

4. Tolleranza Zero per i Difetti

Piegatura della superficie = condanna a morte: una deviazione di 1 grado nell'angolo del martello di forgiatura causerà crepe di piegatura profonde, che saranno esposte dopo il decapaggio.

White Spot Killer: un contenuto eccessivo di idrogeno nella billetta causerà crepe interne da esplosione di idrogeno durante il raffreddamento dopo la forgiatura (difficile da rilevare con il rilevamento dei difetti, esploderà al momento dell'installazione).

5. I tempi di consegna sono incredibilmente puntuali

Catena di processi: Produzione dell'acciaio → Forgiatura → Trattamento termico → Decapaggio → Rilevamento difetti → Finitura; un singolo fallimento paralizza l’intera catena.

La rilavorazione equivale a rottame: surriscaldamento durante il trattamento termico/mordenzatura eccessiva durante il decapaggio = l'intero lotto di pezzi fucinati deve essere rifuso (raddoppiando tempi e costi).

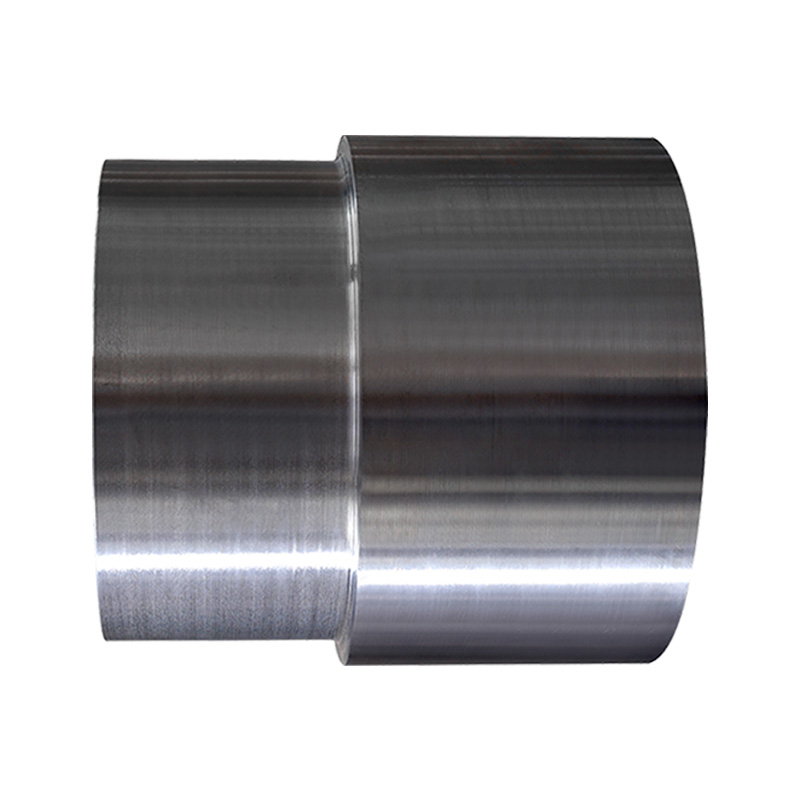

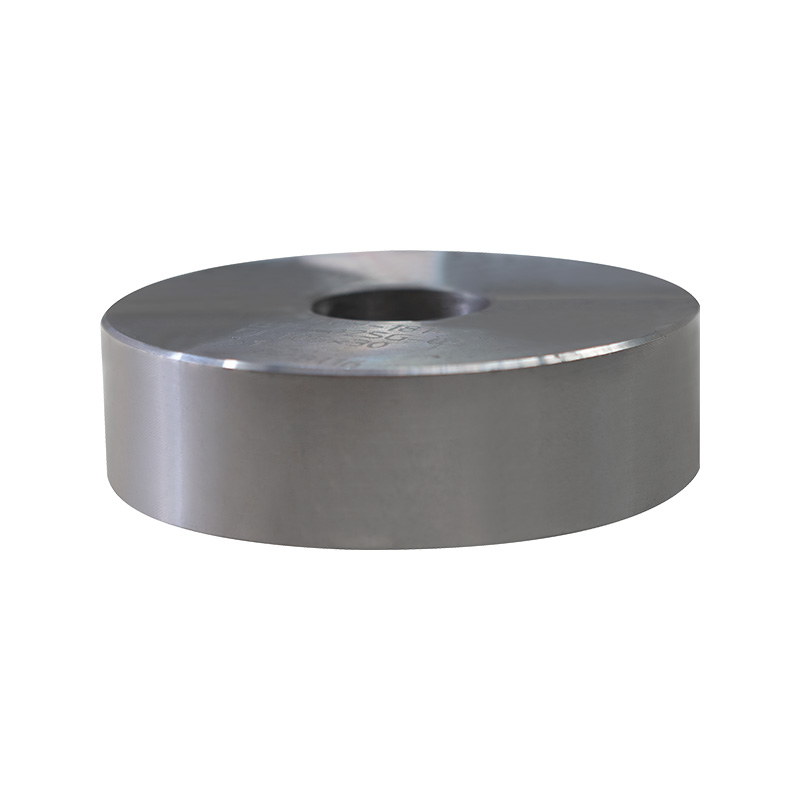

6. Vincoli di progettazione

Forme semplici e grezze: superfici curve complesse/parti con pareti sottili = zona vietata alla forgiatura (costi dello stampo altissimi, resa in calo).

Tolleranza materiale: lasciare un margine di 3 mm sulle superfici non lavorate per evitare difetti spreca il 30% del materiale.