L'industria mineraria si basa fortemente sulle prestazioni e sulla durata dei suoi macchinari, in cui l'attrezzatura è soggetta a condizioni come alta pressione, carichi pesanti e ambienti abrasivi. Uno dei componenti chiave che garantiscono l'affidabilità e l'efficienza dei macchinari minerari è il processo di forgiatura. Le parti forgiate sono note per la loro forza, tenacità e capacità di resistere all'usura, rendendole indispensabili nelle attrezzature minerarie. Tuttavia, per raggiungere le prestazioni, è essenziale garantire la qualità e la precisione di Falli dei macchinari minerari . Questo articolo delinea i passaggi chiave coinvolti nel garantire la qualità e la precisione di questi componenti critici.

1. Selezione del materiale e controllo di qualità

La fondazione di forgiamenti di macchinari minerari di alta qualità risiede nella selezione dei materiali giusti. I componenti dei macchinari minerari sono spesso esposti a condizioni, tra cui elevati impatti, alte temperature e ambienti corrosivi. Pertanto, è essenziale utilizzare materiali ad alta resistenza come acciai a carbonio, acciai in lega e materiali ad alto contenuto di analisi come il cromo-molibdeno e l'acciaio inossidabile. Questi materiali sono selezionati in base alle loro proprietà meccaniche e alla capacità di sopportare gli ambienti operativi impegnativi presenti nel mining.

Il controllo di qualità inizia con la garanzia che le materie prime soddisfino gli standard del settore. Ciò comporta la conduzione di ispezioni approfondite, inclusi test di composizione chimica, test di trazione e test di durezza, per garantire che i materiali possano possedere la forza e la tenacità necessarie. Lavorare a stretto contatto con i fornitori di fiducia ed eseguire audit regolari può aiutare a garantire che solo i materiali di livello premium siano utilizzati nel processo di forgiatura.

2. Controllo preciso del processo di forgiatura

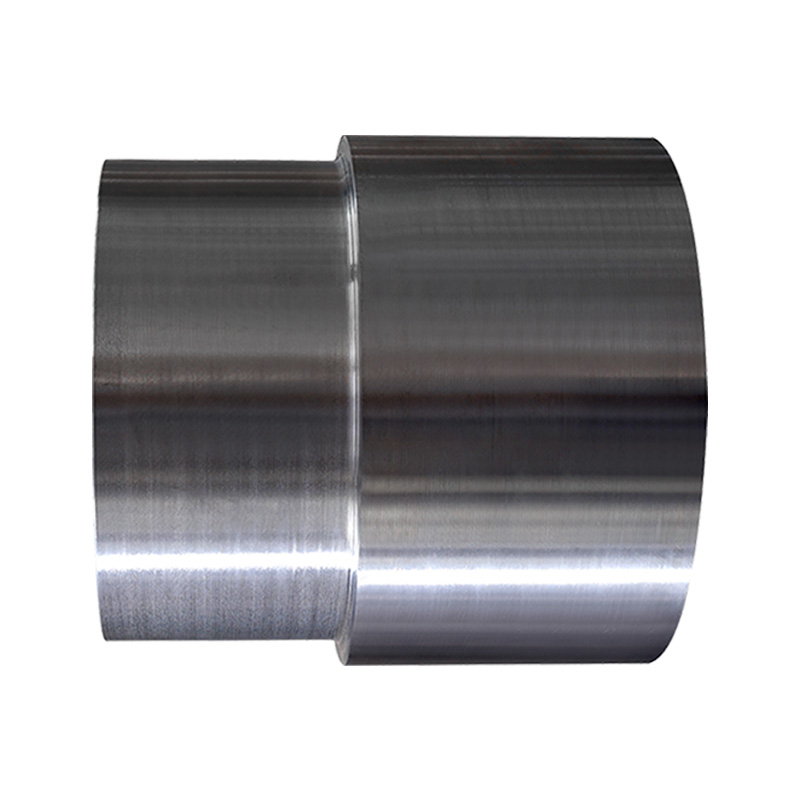

Il processo di forgiatura stesso è un fattore critico per raggiungere parti precise e di alta qualità. La forgiatura comporta l'applicazione della pressione controllata a un materiale riscaldato, modellandolo nella forma desiderata. La precisione di questo processo è fondamentale, poiché qualsiasi discrepanza può provocare difetti che incidono sulle prestazioni del prodotto finale.

Per garantire la precisione, la temperatura e la pressione applicate durante il processo di forgiatura devono essere strettamente controllate. Ciò richiede apparecchiature di forgiatura avanzata con una precisa regolazione della temperatura e sistemi di controllo della pressione. L'uso di macchine per il controllo dei computer (CAD) e il CNC) assistito da computer consente ai produttori di creare stampi dettagliati e accurati che garantiscono che ogni forgiatura soddisfi le specifiche richieste. Monitorando costantemente i parametri di processo e utilizzando sistemi automatizzati, i produttori possono mantenere una precisione costante durante il ciclo di produzione.

3. Trattamento termico avanzato

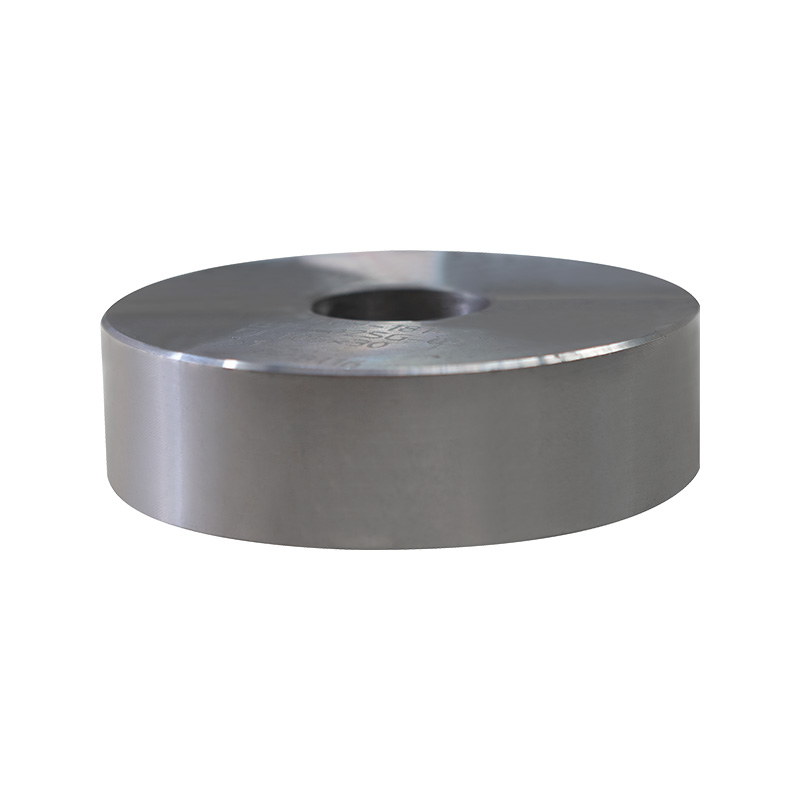

Il trattamento termico è un altro passo cruciale per garantire la qualità e la precisione dei rinchiusi. Dopo la forgiatura, le parti sono spesso sottoposte a processi di trattamento termico come ricottura, tempra e tempera per migliorare le loro proprietà meccaniche. Il trattamento termico può migliorare la durezza, la forza e la tenacità della forgiatura, rendendo più resistente all'usura e alla fatica.

Il processo di trattamento termico deve essere attentamente adattato al materiale specifico e ai requisiti dell'applicazione dei macchinari di mining. Il surriscaldamento o il ridotto può portare a proprietà di distorsione, cracking o materiali irregolari, che possono influire fortemente sulle prestazioni dei macchinari. Pertanto, i tassi di riscaldamento e raffreddamento controllati, nonché un monitoraggio preciso durante il trattamento termico, sono essenziali per raggiungere le proprietà del materiale desiderate e garantire una durata a lungo termine.

4. Ispezione e test rigorosi

Per garantire la qualità dei conflitti dei macchinari minerari, le rigorose procedure di ispezione e test devono essere implementate in varie fasi di produzione. Ciò include test sia non distruttivi (NDT) che test distruttivi per valutare l'integrità, le prestazioni e la sicurezza dei forgiamenti.

I metodi di test non distruttivi, come test ad ultrasuoni, ispezione a raggi X e test di particelle magnetiche, sono comunemente usati per rilevare difetti, crepe o vuoti interni che potrebbero compromettere l'integrità strutturale della forgiatura. Questi test assicurano che le parti siano prive di difetti e siano in grado di resistere ai carichi e alle sollecitazioni impegnative riscontrate nelle operazioni di mining.

Inoltre, vengono condotte ispezioni dimensionali che utilizzano apparecchiature di misurazione avanzate come macchine di misurazione delle coordinate (CMM) per garantire che i forgiati soddisfino le tolleranze richieste. Qualsiasi deviazione dalle dimensioni specificate può portare a un montaggio improprio e un potenziale fallimento nel macchinario di mining.