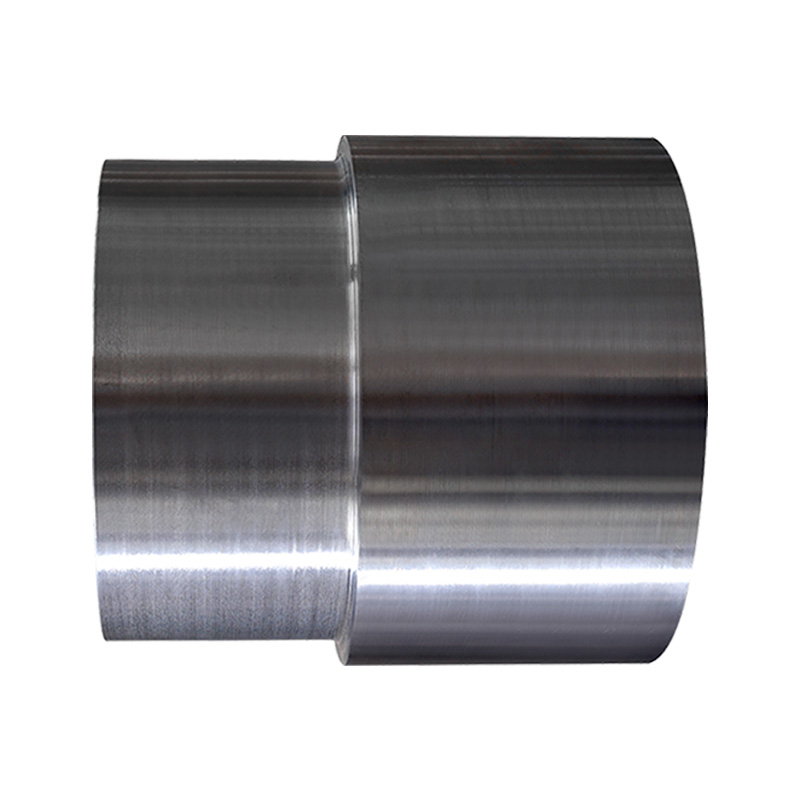

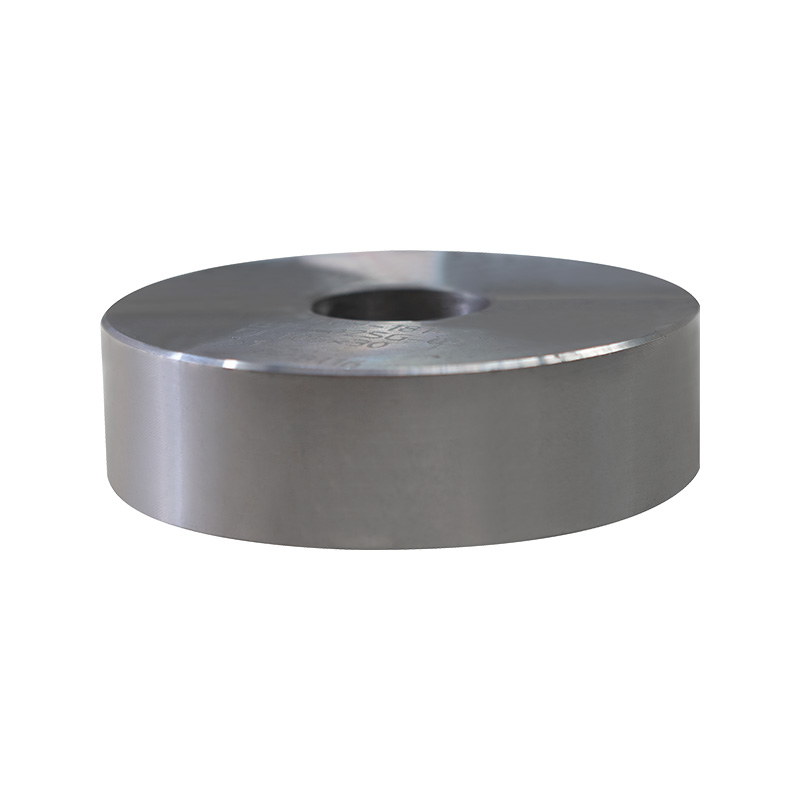

1. Applicazione del processo di forgiatura ad alta precisione

Il processo di forgiatura ad alta precisione è uno dei processi fondamentali nella produzione di Faldini delle parti della valvola . Rispetto ai tradizionali processi di forgiatura, la tecnologia di forgiatura di precisione rende più uniformi le strutture interne ed esterne di prodotti forgiati e migliora significativamente le proprietà meccaniche attraverso un controllo della temperatura più preciso e una trasmissione meccanica più efficiente. Nel processo di produzione delle parti delle valvole, l'uso della tecnologia di forgiatura ad alta precisione può ridurre efficacemente i difetti interni e i pori del materiale, migliorare la densità del materiale e quindi migliorare la capacità del cuscinetto e la resistenza alla fatica.

In particolare, il processo di forgiatura ad alta precisione migliora le prestazioni delle parti delle valvole nei seguenti aspetti:

Struttura di grano uniforme: attraverso la forgiatura di precisione, la struttura a grana dei materiali metallici è più raffinata e uniforme, migliorando così la resistenza e la tenacità del materiale, in modo che le parti delle valvole possano comunque mantenere prestazioni in condizioni di lavoro come alta pressione, alta temperatura e corrosione.

Ridurre le sollecitazioni interne e i difetti: il processo di forgiatura di precisione può ridurre la sollecitazione interna generata durante il processo di forgiatura attraverso i parametri di controllo fine ed evitare crack e deformazioni causate dalla concentrazione di stress. Allo stesso tempo, l'instabilità delle prestazioni causata dai difetti del materiale è ridotta.

Accuratezza dimensionale superiore: la tecnologia di forgiatura ad alta precisione può controllare efficacemente le dimensioni delle parti della valvola, ridurre la difficoltà e l'errore della successiva elaborazione, garantire la corrispondenza tra parti e sistema di valvole e migliorare la stabilità di lavoro del sistema complessivo.

2. Processo di trattamento termico e ottimizzazione delle prestazioni del materiale

Oltre alla forgiatura ad alta precisione, il processo di trattamento termico è anche una parte importante per migliorare le prestazioni delle parti della valvola. Attraverso la tecnologia del trattamento termico, la durezza, la resistenza, la resistenza alla corrosione e altri aspetti delle parti forgiate sono stati ulteriormente ottimizzati.

Miglioramento della durezza e della resistenza: il processo di trattamento termico può migliorare la durezza e la resistenza del materiale e migliorare la sua capacità di sostenere la pressione controllando la temperatura di riscaldamento e la velocità di raffreddamento in base all'ambiente di lavoro e alle esigenze delle parti della valvola. Per le parti delle valvole che devono funzionare in ambienti ad alta temperatura e ad alta pressione, i materiali trattati con calore possono impedire efficacemente la perdita di resistenza o l'invecchiamento del materiale causato da una temperatura eccessiva.

Resistenza alla corrosione e resistenza all'usura: specialmente nell'industria petrolchimica, le valvole spesso devono lavorare in ambienti corrosivi ed è particolarmente importante la resistenza alla corrosione dei materiali.

3. Progettazione di ottimizzazione strutturale: migliorare la funzionalità delle parti della valvola

Oltre alla forgiatura e al trattamento termico, la progettazione strutturale dei forgiamenti delle parti della valvola è anche un fattore chiave che influenza le sue prestazioni. Attraverso l'ottimizzazione strutturale, la resistenza alla pressione, la resistenza all'impatto e la resistenza all'usura delle parti della valvola possono essere ulteriormente migliorate, rendendoli più adattabili ai requisiti di carico in diversi ambienti di lavoro.

Rafforzare le parti che portano stress: analizzando le condizioni di stress delle parti della valvola e ottimizzando la progettazione della struttura delle parti, le parti che portano lo stress possono essere rese più forti per evitare danni strutturali causati da un'eccessiva stress locale. Ad esempio, in parti chiave come il sedile di tenuta della valvola e lo stelo della valvola, la resistenza e la stabilità delle parti in un ambiente di lavoro ad alta pressione possono essere garantite aumentando lo spessore del materiale o adottando un design strutturale rinforzato.

Migliorare la resistenza alla fatica: in condizioni di lavoro, le parti delle valvole spesso sperimentano fluttuazioni di pressione periodiche a lungo termine. Al fine di migliorare la loro resistenza alla fatica, i produttori utilizzeranno forme geometriche ottimizzate nella progettazione per ridurre la concentrazione di stress, estendendo così la durata di servizio delle parti delle valvole.

Ridurre l'attrito e l'usura: le parti in movimento delle parti della valvola, come gli steli della valvola e gli anelli di tenuta, di solito devono resistere ad attrito e usura frequenti.

4. Controllo di qualità rigoroso e test multipli

Al fine di garantire l'effetto della tecnologia di forgiatura ad alta precisione e dell'ottimizzazione strutturale, i rinforzi delle parti delle valvole implementa rigorosamente gli standard di controllo di qualità durante il processo di produzione. Ogni parte forgiata deve passare attraverso una rigorosa procedura di test, tra cui misurazione dimensionale, test di proprietà meccanica, test di resistenza alla corrosione, ecc., Per garantire che le sue prestazioni soddisfino i requisiti di progettazione.

Controllo delle dimensioni e test di precisione: un controllo dimensionale accurato è una garanzia importante per la tecnologia di forgiatura ad alta precisione. I produttori utilizzano strumenti di test di precisione per garantire che l'errore dimensionale di ciascuna parte rientri nell'intervallo ammissibile per evitare di influire sull'installazione e l'uso a causa di problemi dimensionali.

Test delle prestazioni: attraverso test di durezza, test di trazione, test di resistenza alla corrosione, ecc., Assicurarsi che le proprietà meccaniche e chimiche di ciascuna parte forgiata soddisfino standard elevati e possano funzionare stabilmente in condizioni di lavoro.